|

6 [: q- l) {1 t" I! w

1 v! a d: `4 F0 `% {3 h* y

) T$ M5 c6 D$ P9 k7 w c x+ U

+ C+ {5 P' A* D% \0 T

液压传动(包括油液压和水液压)具有刚性好、结构紧凑、承载能力高、功率重量比大、响应速度快等突出优点,在 深海高压环境下压力补偿相对容易;同时,液压传动的失效模式为渐进式(如压力、流量逐渐下降等),给设备操作人员提 供预警时间,可有效避免突发式的故障,提高设备的安全性,因此,液压技术在深海装备上得到了广泛的应用。在分析液 压技术在深海装备中应用的优点的基础上,概述其国内外研究现状,介绍深海液压技术的几个典型应用:① 潜水器浮力 调节系统;② 水下作业工具;③ 水下作业机械手。最后,对深海液压技术存在的问题进行了分析和展望,指出深海环境 下介质特性变化和结构形变是需要关注的两个重要问题;随着元器件不断丰富和成熟,海水液压技术会在深海装备中发挥 更大的作用。

2 O( T% L* C/ z) X! p 前言 7 m1 E k( J! W" _

世界海洋 90%以上的水深在 200~6 000 m,平均深度达到 3 730 m。深海蕴藏着人类社会可持续发 展的战略资源,如多金属结核矿、富钴结壳矿、深 海钙磷土、海底多金属硫化矿以及油气资源、可燃 冰等。 1 {, r, |2 r) [0 M9 h! V

深海资源开发离不开现代化的水下作业装备, 如海上采矿设备、深水钻探设备、海底采油装置、 各种载人和非载人潜水器、水下作业及维护设备等。以液体介质(主要是矿物油和水)的液压传动由于其 独特的优势,在深海装备上得到广泛的应用。 / E- e3 E$ j" D; z0 q+ C

在深海液压技术领域,从 20 世纪 60 年代开始, 国内外许多研究机构和公司投入大量的人力和物 力,进行了多方面的研究和探索[3]。本文在分析油 液压和海水液压两种传动技术应用于深海装备所具 备的独特优势的基础上,介绍了深海液压技术的研 究现状和典型应用,并对深海装备领域液压技术的 未来发展趋势进行了展望。

7 v% {# T) L* f! s# ~/ X1 ?) G 技术优势 7 m9 Y5 H1 A1 O

深海液压技术是指在深海特殊环境下应用的液 压元件、系统及控制技术。其主要特点是外部环境 压力高而且变化范围大、温度低,同时海水介质腐蚀 性强。按照工作介质,目前主要分为两种类型:油 液压技术和海水液压技术。无论哪一种,均具有液 压系统的共性优点:刚性好、结构紧凑、承载能力 高、功率重量比大、响应速度快、狭小空间布局方 面等特点。除此之外,液压技术应用于深海高压环 境还存在以下独特的优势: 0 @- e7 N6 \$ A" e

1.1 易于压力补偿 ' [( s/ {0 v! |/ o$ G8 f2 K3 o

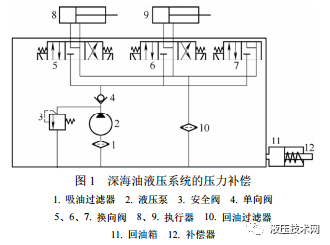

同陆地相比,深海环境的显著特征是巨大的 外压。承受巨大外压的方式有两种,一是增加壳 体的强度以抵抗外压,但必然增加设备的体积和 重量;另一种方式是采用压力补偿,亦即通过弹 性元件感应海水压力,并将其传递到液压系统内 部,使液压系统的回油压力与海水压力相等,并 随海水深度变化自动变化。如图 1 所示。液压 系统由于内部具有液体介质,因此压力补偿容易。而对于电机等电气元件,则需要对电机进行充油, 并加装压力补偿器,这将使得电气元件的机械和 电气性能发生变化。 ( g! S6 `8 Y4 t) r) a, p+ Q2 e

8 f, F9 t# m- T. Z/ }+ G t 1.2 安全性提升 " D; L+ M1 Y6 x+ \' W8 y N+ W

电气系统的失效形式往往是突发性的,前一 刻还在正常工作,后一刻即完全失效,由此可能 带来灾难性的损失。相对而言,液压系统的失效 则是一个渐进的过程,在完全丧失功能之前,早 期故障信号的出现为操作人员的应急处理预留 了时间:如动作无力气(压力下降)、运动速度变 慢(流量下降)、漏油等,从而提高了人员和设备 的安全。 ' J% K1 V& D+ u8 j( D; x$ _

相比而言,深海液压系统以矿物油作为工作介 质,存在着环境污染(工作介质与海洋环境不相容)、 结构复杂(需要压力补偿、油箱和回油管等)、工作 可靠性差(密封要求严格,海水侵入到系统引起油液 变质、元件腐蚀磨损加剧)等问题。为了适应深海环 境,满足大深度、大范围水下作业的需要,美国早 在 20 世纪 60 年代末就开展了这方面的研究。芬兰、 英国、德国、日本等国家也先后开展了海水液压技术研究。 % x- e3 {1 D1 l$ R7 ^

海水液压技术在深海装备中的应用不仅具有液 压传动的优点,而且克服了油压系统的缺点,具有十分突出的优越性,主要如下。

5 e( d3 H5 I. k (1) 系统直接从海洋中吸水,做功后直接排回 海洋,系统内外海深压力平衡,具有自动压力补 功能。

; W; r1 M/ a# [( @2 X* I5 D (2) 系统不用配备水箱和回水管,结构简单。 " B2 Y/ Q5 s" J" u# B. N

(3) 系统与海洋环境完全兼容,海水的侵入或 工作介质的外泄漏不会影响系统的工作可靠性及污 染环境。

- V5 {/ m' N/ d" O% o (4) 节省了购买、运输、储存液压油以及废油 处理所需的费用和麻烦。

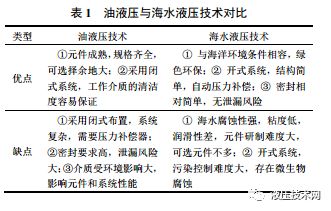

! m8 |" {+ ?/ G2 l5 N7 L (5) 系统使用和就地维护方便。正是由于上述优势,海水液压技术是当今国际 上深海装备动力驱动的重要发展方向。从现阶段的技术水平来看,油液压与海水液压 传动的优缺点对比如表 1所示。 3 x% }5 O* ~* e8 n# V8 m% q

" F& K" q9 Z8 f! N, V" B 深海液压技术研究概况

7 m9 O" j. P; C( {1 R 2.1 深海油液压技术 6 `( l& ^! e. N; p

从元件来讲,深海液压元件主要沿用陆用液压 元件,在此基础上针对特殊环境要求进行改造,如 对与海水接触的表面进行防腐蚀处理,电气驱动部 件进行耐压封装或浸泡与液压油中进行压力补偿。由于对深海液压元件的可靠性要求高,目前我国主 要依赖进口。 0 k8 O5 Z, H9 H

从系统级别来讲,深海环境下的液压系统与 陆用系统则存在较大的差异,主要体现在以下几个方面。 3 A7 K, P& G" i9 s1 L! o5 l* A" |

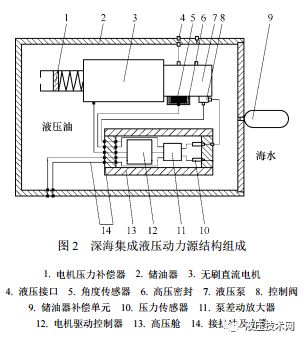

(1) 采用完全封闭的系统。由于油液压系统及 工作介质与环境介质完全不同,海水渗入到系统内 部或系统的液压油泄漏到海洋环境均会造成系统失 效。因此,系统需要完全封闭,并进行严格密封, 如图2所示,通过弹性补偿器引入海深压力,从而 实现封闭系统内的压力补偿。 0 |2 F1 w0 R) @- {8 L) v

" E( m9 C; B1 ^6 G4 ^ (2) 采用集成一体化布置。深海环境下的液压 动力源常采用集成一体化布置,从而减小体积和重 量、减少了接头和管路、降低泄漏风险。 $ ?: W& `9 S. H

根据功率的不同,集成布置的方式也有所不同。如图 3a 为美国佩里 (PERRY)公司开发的深海 3 000 m 级油液压动力源,为闭式布置结构,电机和液压 泵采用通轴联接的方式,省去了联轴器部分;泵、溢流阀等器件均封装于一个密闭的圆柱形油箱中。外部的压力补偿器维持油箱内公称压力高于周围环 境压力 0.03 MPa;电机则独自封装并采用单独的压力补偿。对于功率较大的液压动力源,则采用如图 3b 的布置方式,液压泵直接裸露于海水环境中,便于散热。 ; C% N" N+ [2 m% S( n$ r

& Z" Z" u0 N" j. Q/ J: I- ]9 y 2.2 海水液压技术 1 J7 ?. G _3 R& b+ w [

与油液压技术相比,海水液压技术发展要晚 得多。由于相关学科的发展,海水液压技术从 20 世纪 80 年代以来进入快速发展期,并最早应用于 海洋装备。 + Q& A; r- H0 v! R/ k

1982 年,在美国海军海洋系统司令部(NSSC) 的支持下,土木工程实验室研究出实验用的海水液 压工具系统。

+ I! q6 T5 `7 t% }. O 1978 年英国海军委托英国工程实验室研制用 海水液压驱动的水下作业工具。1985 年英国 Shell 与 ESSO 两大著名石油公司出资 40 万英镑,与土木 工程实验室合作研制海水液压泵和马达,1988 年 研制出压力分别为 14 MPa 和 10 MPa 的柱塞式海 水液压泵和马达,并开发相应的海水液压水下动力 工具。

" r3 N( K& u6 A; q 芬兰 Tampere 科技大学参与欧洲尤里卡计划, 并与 Hytar Oy Water Hydraulics 公司合作从事海(淡) 水液压系统的研究与应用工作。于 1994 年开始研制 开发用于驱动水下作业工具及水下机器人的自持式 海水液压水下动力站,1995 年研制出压力 14~21 MPa、流量 30 L/min 的新型轴向柱塞式海水液压泵 及马达。

( p5 c: }. C9 Y+ e: B& f$ P+ | 德国 Hauhinco 公司 1995 年推出了 RKP 系列海 水液压径向柱塞泵,成功应用在海底管道维修系统 中。泵采用 5 或 7 柱塞,阀配流方式,工作压力可以达到 32 MPa,其中 RKP-160 型泵在 21 MPa 压力 下容积效率 94%。 : Z" u5 x& \" O$ x

日本小松工业株式会社、三菱重工、萱场工业 株式会社等从 1980 年代开始相继研制出轴向柱塞 式海、淡水液压泵。国内,华中科技大学于 1990 年在国内率先开始 海水液压技术的研究,已研制出一系列海(淡)水液 压元件,并形成多种型号的产品投入现场应用。此 外,浙江大学、大连海事大学、西南交通大学、中 国海洋大学、北京工业大学、燕山大学、南昌大学 等也结合自己的优势相继开展了海水或淡水液压技 术研究。

) Q+ u% f2 w, \" N 与油液压系统不同,海水液压系统在深海应用 一般采用开式系统,海水泵直接从海洋环境中通过 过滤器吸入海水,加压做功后,海水直接排回海洋, 因此海水在系统中是不循环的。

7 n. h" P* b1 C. s( i* \ 深海液压技术的典型应用 ! `' U' W- ]! c$ s% s A

液压技术在深海装备上广泛应用,对于不同的 作业装备所完成的功能也不同。 & ]3 Y* _* V6 a) |, W: A2 H7 \

(1) ROV、载人潜水器、AUV 等。油压系统应 用于推进系统、机械手、采样、作业、压载系统控 制、甲板收放系统等。水压系统应用于浮力调节系 统、对口裙排水、均衡系统等。

o- o$ M7 {* R+ S9 L: ~ ~ (2) 海底移动机械。油压系统应用于推进动力 系统、行走系统、作业系统、输运系统、甲板收放 系统。水压系统应用于作业系统等。 ' R' o' E& J6 B1 w* U# j" \. E

(3) 海底固定设备。油压系统应用于阀门启闭、 流量控制、井口开闭、甲板收放系统等。水压系统 应用于阀门启闭、井口开闭等。需要说明的是,从功能上来说,海水液压系统 可以取代油液压系统的所有功能,但由于海水液压 元件的种类和规格没有油液压元件齐全,有些功能 复杂的系统暂时只能采用油液压系统。然而,有些 功能确是海水液压系统所特有的功能,如对口裙排 水、均衡系统等。 5 `9 s$ C! n8 J8 K; y

# m. ]9 x4 q2 {9 u) W2 p* Q# e

注:著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处8 ?) G# {4 V3 x" D5 G4 i" \8 T8 s

,作者:刘银水 吴德发 李东林 邓亦攀

3 U6 D9 A$ U# F+ s' j  1 @. z& {1 e' l$ J

* V" O2 `3 \9 M7 U

' V' F; P) |% P, V

4 a! S" J" p) D" @3 k) w. K" j; v

/ I- u) z1 {6 K9 p 1 @. z& {1 e' l$ J

* V" O2 `3 \9 M7 U

' V' F; P) |% P, V

4 a! S" J" p) D" @3 k) w. K" j; v

/ I- u) z1 {6 K9 p |