|

摘 要:介绍了我国浅海及深海油气钻井装备的整体技术现状,重点对海洋动态井架、钻井泵组、管柱自动化处理系统、升沉补偿系统、隔水管系统、水下防喷器等深水钻井核心装备进行了分析研究,结果表明国产海洋油气钻井装备与国外发达国家在装备的自动化智能化水平、关键核心技术、基础研究、体制机制等方面还存在较大差距。笔者最后展望了未来我国海洋油气钻井装备的发展方向,并提出了相关发展建议。

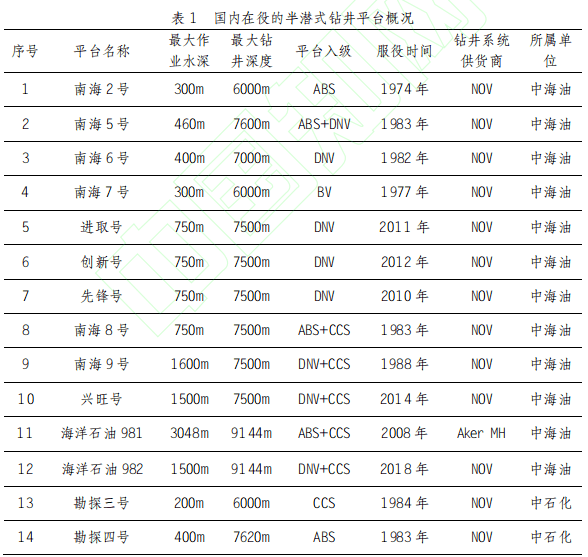

2020 年,我国已成为世界第二大石油消费国和第三大天然气消费国,原油对外依存度达到了创历史的 74%,天然气对外依存度超过了 40%,能源安全形势异常严峻。随着陆地石油资源的持续大规模开采和储量的不断减少,海洋油气资源的开发将成为我国“十四五”期间油气资源开发的主要增长点,而海洋钻井装备的技术水平则直接决定着海洋油气开发的进程。目前,国内在役的深水钻井平台中,90%以上的钻井装备进口国外,已经严重制约我国海洋油气勘探开发特别是深水油气开发的进程。为了促进技术进步,加快海洋油气勘探开发装备的国产化步伐,笔者对我国海洋钻井装备的整体技术发展现状和主要钻井装备进行了深入分析研究,指出了存在的差距和不足,并提出了后续海洋钻井装备的发展方向及发展建议,以供参考。 1 我国海洋油气钻井装备技术发展现状 我国海洋石油工业起步于 20 世纪 50 年代的莺歌海,1982 年中国海洋石油总公司正式成立,标志着我国海洋石油工业跨上新台阶。1984 年,我国自主设计、建造的国内第一座半潜式钻井平台“勘探三号”交付使用,其最大作业水深 200m,最大钻井深度 6000m。平台钻井系统的核心装备海洋动态井架和泥浆泵由宝鸡石油机械有限责任公司(宝石机械)生产配套,这是我国最早的国产海洋钻井装备。 进入 21 世纪以后,随着我国海洋油气勘探开发业务的大幅增长,海洋钻井装备技术得到了快速发展。从技术研发模式来讲,先后经历了仿制、部分研制、自主研制和创新研制 4 个阶段。从技术路线而言,由早期的机械传动、直流电驱动技术逐步发展为交流变频电驱动、液压驱动等先进技术,并不断向自动化智能化方向延伸。国内部分油气钻井装备制造企业目前已经具备了浅水海洋钻井装备的设计制造和总包集成能力,正在向深水钻井装备领域不懈探索。 1.1 浅水钻井装备技术现状 浅水钻井平台一般适应的工作水深为 150m 以内,主要包括坐底式平台、导管架平台和自升式平台等,也包括浅滩、人工岛等作业模式的固定平台,其配套的钻井设备主要为模块钻机或钻修机。其中,导管架平台和坐底式平台的钻井系统装备已经全部实现了国产化。国内宝石机械公司 2002 年为中海油“惠州 19-3”平台自主研制了我国首台 7000m 成套海洋模块钻机,目前的四川宏华、兰石装备等公司已具备了钻深 9000m 及以下模块钻机的供货能力,特别是国产变频器自 2015 年开始陆续在海上获得应用,打破了西门子、ABB 等国外公司的长期技术垄断。宝石机械公司已累计交付海洋模块钻修机系统 90 余套,占国产海洋钻修机交付数量的 70%以上,是我国海洋钻修机领域的技术引领者, 可提供钻深 12000m 及以下的海洋模块钻机。自升式平台钻井系统的塔式井架、绞车、泥浆泵等常规设备国内均可自主生产,宝石机械曾在 2010-2015 年完成了 6 套 300ft 自升式钻井平台 EPC 总包,所用钻井系统装备均自主生产;大连辽河重工(现已破产重组)2011-2015 年自主建造了 2 座 300ft 和 1 座400ft 自升式钻井平台,钻井系统装备也全部国产。但未配置全套管柱自动化处理系统,仅配套了铁钻工、液压吊卡和动力卡瓦等单元设备。总体来看,浅水钻井装备国内企业基本可以实现自主生产配套。 1.2 深水钻井装备技术现状 深水钻井平台主要包括张力腿平台(TLP)、立柱式平台(SPAR)、半潜式平台和钻井船等。随着工作水深的不断增加,TLP 平台和 SPAR 平台在适应性、经济性等方面已经没有优势,当前全球主流的深水和超深水钻井平台主要以半潜式平台和钻井船为主。国内在役的半潜式钻井平台共有 18 座,其中中海油 12 座,中石化 2 座,工银租赁 2 座,中集来福士 2 座(见表 1 所示)。除南海 2 号平台的泥浆泵、勘探三号平台的井架和泥浆泵为国产外,其余钻井装备均由国外提供。具体如表 1 所示。钻井船方面,上海船厂 2012 年为荷兰 OOS Energy 公司建造了“TIGER-1”号深水钻井船,其最大作业水深 1524m,最大钻井深度 10000m,搭载的钻井系统设备中,升沉补偿系统、顶驱、管柱处理系统等设备进口国外,其余的井架、绞车、泥浆泵等常规设备由四川宏华公司提供。

国际上半潜式钻井平台已发展到第七代,其显著特点是采用 DP3 动力定位,作业水深超过 12 000ft(3658m), 最大钻井深度超过 40 000ft(12192m),采用双井口作业模式, 配备双钻井提升系统。目前全球最先进的半潜式钻井平台为中集集团烟台来福士船厂建造的“蓝鲸 I 号”和“蓝鲸 II号”超深水半潜式钻井平台。该平台以 Frigstand D90 为基础设计,由中集来福士完成详细设计和建造,主要钻井设备全部进口美国 NOV 公司,其最大特点是采用双井口油缸举升式全液压钻井系统,可提升 30%作业效率。 1.2.1 海洋动态井架 海洋动态井架主要有单井架、一个半井架、主辅井架和双主井架等 4 种, 目前国际上主流的深水钻井平台或钻井船均采用双联井架模式。双联井架通常分为两种,一种为全液压双联井架(RAM Rig),是挪威 Aker MH 公司的专利产品;另一种为变频绞车提升的双联塔式井架,是美国越洋钻探公司(Transocean)的专利产品。全液压双联井架采用多组液压油缸提升系统,代替了传动的绞车提升系统,具有体积小、重量轻、噪音低、自动化程度高、安全性好等优势。目前国内还未自主建造过此种井架。四川宏华公司在 2012 年曾为“TIGER”钻井船提供了 1 套额定载荷 675t 的深水塔式井架(单井架), 未进行工程应用;宝石机械公司 2018 年承担了国家工信部“第七代半潜式钻井平台创新专项”,已完成了额定载荷 1150t 的双联塔式井架设计,但未投入建造。 1.2.2 钻井泵组 目前的浮式钻井平台或钻井船通常配套 4-5 台 2200hp 高压钻井泵或 3-4 台 3000hp 高压钻井泵。国内大功率高压钻井泵技术已经比较成熟,宝石机械在2005 年研制出了国内第一台 2200hp 三缸高压钻井泵,2010 年研制出了国内第一台 3000hp 三缸高压钻井泵,近几年又先后开发了 2200hp、3000hp 五缸高压钻井泵,年产量达 600 台以上,是国内最大的钻井泵供应商;四川宏华也开发了 2200hp 三缸高压钻井泵和 2400hp 五缸高压钻井泵;兰石装备也具备 2200hp 三缸高压钻井泵的供货能力。 1.2.3 钻柱升沉补偿系统 钻柱升沉补偿系统主要用于克服波浪上下升沉运动而对钻柱产生的影响, 维持钻柱底部的恒定钻压。按照补偿系统的安装位置和结构形式通常可分为游车补偿、天车补偿、绞车补偿和死绳补偿四种;按照动力供应模式可分为主动补偿(AHC)、被动补偿(PHC)和半主动补偿(SAHC)三种类型。目前浮式钻井升沉补偿技术主要被欧美发达国家所垄断,如 Aker MH、NOV 和 Control Flow 等,国内仅有宝石机械公司先后研制过 120t 游车补偿、450t 天车补偿和1500hp 绞车补偿样机,并在 2017 年为“海洋地质十号”船生产过 1 套补偿能力为 40t 的被动式游车补偿装置,其它装备制造厂家也有相关研究,但均没有生产制造和应用业绩。 1.2.4 管柱自动化处理系统 管柱自动化处理系统主要用于代替人工实现管柱的运输、上卸扣、排放等作业,是现代自动化、智能化钻井的关键技术和配套装备。目前固定式平台配套的海洋模块钻修机已开始配套部分管柱自动化处理单元设备,如铁钻工、二层台排管机械手等。用于深水作业的浮式钻井平台或钻井船配套的管柱自动化处理系统,通常可分为桥式排管系统和柱式排管系统两种,且带有离线建立根功能,其技术目前主要被 NOV、Aker MH 和 Hydralift 三家国外公司所垄断,国内各大企业还不具备系统化供货能力,仅能提供部分单元设备。其中宝石机械公司生产的折臂抓管吊机、轨道式铁钻工、动力猫道、二层台排管机械手等管柱处理系统设备已在海上实现了工程应用。 1.2.5 钻井隔水管系统 海洋钻井隔水管是深水钻井作业的关键配套装备。隔水管技术起源于 20 世纪 40 年代末,到 20 世纪 50 年代末在美国加利福尼亚近海真正实现了应用。海洋钻井隔水管的核心技术主要集中在美国、挪威等发达国家的专业公司,美国的 GE(Vetco Gray)和 Cameron 公司是当今世界上最大的海洋钻井隔水管生产制造商,其产品占据全球 60%以上市场,另外还包括美国的 NOV、Dril-Quip、FMC 以及挪威的 Aker MH 公司。目前全球在役的隔水管最大工作水深记录为3628m(西非安哥拉海域),最大载荷级别为 3500kips。隔水管系统全部配套设备包括提升工具、卡盘、向节、分流器、紧环、伸缩装置、隔水管单根、灌注阀、挠性接头、下部隔水管总成(LMRP)、隔水管浮力块等。国际上主流的隔水管接头形式主要包括锁块式、法兰式和快速连接式三种。国内对海洋隔水管研究起步较晚,中国石油大学、上海交通大学和西南石油大学等从事过海洋隔水管的分析计算;惠州、湛江等地民营企业从事过隔水管修理业务,但技术能力薄弱,工艺方法混乱。国内,宝石机械公司先后完成了科技部、工信部 3 个国家科研项目、4 个隔水管大修和 4 个隔水管制造项目,并取得了目前国内唯一的隔水管 API Spec 16F 证书,隔水管单根、伸缩节、卡盘等产品已实现工业化配套应用。同时还建立了海洋立管全尺寸疲劳试验台、海洋立管焊接试验台、深水高压模拟仓等隔水管系统试验设施,已具备整套隔水管系统的供货能力。 2.1.6 水下防喷器系统 水下防喷器(BOP)安装在海底,上部连接隔水管系统,下部连接水下井口装置或水下采油树,是深水钻井作业最重要的井控设备。国外主流的水下防喷器工作压力为 15000psi(103.5MPa),最高工作压力可达 20000psi(153.5MPa),工作水深可达 3000m 以上。水下防喷器系统通常由下部隔水管总成(LMRP)、下部防喷器组(LBOP)以及控制系统组成。目前水下防喷器主要被 CAMERON、NOV(SHAFFER)、GE(HYDRIL)等公司所垄断。美国 CAMERON 公司在 2015 年 OTC 上,推出了全球第一个三箱(3-POD)水下防喷器控制系统,其技术处于全球领先水平。国内仅有华北荣盛公司开展了水下防喷器技术研发,曾研制了 1 套 10000psi 水下环形防喷器和 1 套 15000psi 水下闸板防喷器组样机,没有研制防喷器控制系统,也未进行海试。总体来看,国内目前还未掌握水下防喷器及控制系统关键技术,距离工程化应用差距较大。 2 我国海洋油气钻井装备与国外的差距 2.1 钻井装备自动化、智能化水平较低钻井装备的自动化、智能化水平与钻井效率和作业成本息息相关,也事关操作者的人身安全。其中钻井集成控制系统和自动化管柱处理系统是钻井装备自动化水平的最直接体现。美国的 NOV 公司早在上世纪 80 年代就已经开发出了立柱式全套海洋排管系统,主要设备包括柱式排管机、动力指梁、铁钻工、钻台机械手、动力猫道、抓管吊机等,与其配套的是“cyber base”司钻集成控制系统。挪威的 Aker MH 公司也在上世纪 90 年代开发了桥吊式全套海洋排管系统,主要设备包括二层台排管机械手、动力指梁、鹰爪机、铁钻工、低位导向臂、动力猫道、折臂抓管机等,搭配的是“drill view”司钻集成控制系统。这些设备优先在英国北海、墨西哥湾、西非等海域得到了批量应用,极大地减轻了工人劳动强度,提高了作业效率和作业安全性。 德国海瑞克公司 2010 年推出了 TI-350T 陆地全液压自动化钻机,可以实现地面水平建双立根作业,通过液压机械手臂直接将钻柱举升至钻台面,并通过液压顶驱完成钻柱连接,无需二层台,整个管柱处理系统路线短,安全性好,省时省力。同时该井架还采用了先进的液压油缸伸缩模式,可确保提升速度和效率。意大利的 Drillmec 公司在 2006 年就推出了 HH350 全液压自动化钻机,该钻机的钻具提升和下放运动通过举升液缸来实现。钻机井架采用柱式结构,具有自升能力,由单液缸驱动井架的伸缩,液压顶驱具有伸缩功能,可在井眼与鼠洞之间水平移动,以实现在鼠洞与井眼间移送管柱。同时该钻机还采用了垂直管架输送系统以及扇形的立根盒布置,立根区安装有两个可上下移动的排管机,实现管柱自动化操作。该钻机目前已在全球销售 100 多台。 美国的斯伦贝谢公司近年来最新研制了一款名为 FUTURE RIG 的未来智能钻机,其控制系统设置有两个前后错位排放、高低位分别布局的主、辅司钻操作台,二层台配置了多个机械手,司钻系统内置各种传感器超过 1000 个,可以对钻机进行全方位的自动监测。斯伦贝谢还开发了“DrillPlan”操作平台,可以 实现整套钻机的虚拟数字化控制,自动化、智能化水平较高。美国 NOV 公司开发的“eHawk” 专家故障诊断系统,具有在线技术支持、故障诊断、远程监视及维护提醒分析等功能,可贯穿钻机的全命周期。 由于我国基础工业的起步较晚,加之国外的技术垄断和封锁,海洋钻井装备的自动化、智能化技术起步较晚且发展缓慢。以宝石机械、四川宏华等企业先后开发出了一系列海洋管柱自动化处理设备,但是仅在陆地实现了配套应 用,还没有真正实现全套海洋管柱自动化处理系统的工业应用。在液压钻机方面,宝石机械虽然 2017 年交付了我国首套海洋全液压钻探系统,但该钻探系统具备一定的自动化水平,但提升能力仅为 60t,最大水深+钻深为 600m,技术难度远低于国外的全液压自动化钻机。 国内在役的海洋钻井平台自动化、智能术水平普遍较低,远远落后于国外发达国家。目前中海油在用的钻井平台中,仅有 HYSY941/942、HYSY981/982 等近几年新建的高端钻井平台配置了全进口的自动化管柱处理系统和司钻集成控制系统,但这些自动化装备大多都是国外上世纪九十年代或本世纪初的技术, 自动化水平相对较低,控制系统落后,大部分配件国内外已停产,维护难度较大。而被誉为全球最先进的超深水半潜式钻井平台“蓝鲸 1 号”,其主要钻井设备均进口美国 NOV 公司,其配套的柱式自动化排管系统等先进设备国内还不具备设计制造能力。 2.2 高端海洋钻井装备核心技术未掌握 在海洋装备领域,美国、欧洲等西方发达国家以研发、建造深水、超深水等高附加值海洋工程装备为核心,掌握了高端海洋油气勘探开发装备设计、制造及关键件集成配套技术,特别是在装备的集成化、智能化方面形成了一定的技术垄断态势。与国外相比,我国海洋钻井装备在一些关键核心技术上还仍然不够成熟,特别是适用于深水和超深水钻井作业的关键设备,如全液压钻探系统集成设计技术、海洋柱式排管机、天车补偿/死绳补偿装置、水下防喷器及控 制系统、大型液压控制系统及液压泵站、海洋钻井隔水管系统集成配套技术、智能化集成控制技术,以及液压油缸、水下传感器、水下接头等关键零部件。要掌握这些技术还需要花费数年甚至数十年进行探索、研究和实践。 2.3 海洋装备基础研究不够深入 国外对海洋钻井的技术研究已有 120 多年,其基础研究扎实,技术水平先进,装备工艺成熟,且工程应用经验丰富。我国自上世纪 60 年代才开始海洋油气的开发,为了快速追求效益,多以模仿和集成为主,虽然起点相对高一些, 但基础技术的研究仍然不够,比如应用于海洋领域的高端金属材料、工程材料、防腐材料以及用于自动化控制的变频器、芯片、水下电液插头、脐带缆等技术仍然比较薄弱,另外对于产品现场应用经验也不足。 2.4 海洋装备产业化发展体制机制不健全国外的海洋装备研发制造企业自研发立项开始,就与最终油田公司和作业方建立战略联盟,实现深度合作,较好地解决了海试和产业化推广问题。而国内由于体制机制各方面问题制约,用户往往从当前收益和固定资产投入角度来考虑,不愿意承担相应海试风险,导致了国内众多的海洋新产品虽被研发出来但没有用户依托,无法完成海试和推广应用。这样不仅没有促进技术发展,反而导致装备制造企业失去技术研发的积极性,形成恶性循环。好在近年来,国家层面也看到了问题的症结所在,一些激励、免责等政策相继出台,产学研用一体化结合已经逐步开始。 3 我国海洋油气钻井装备的发展方向和建议 3.1 未来发展方向 1) 浅水钻井装备逐渐向标准化发展。目前我国浅水海洋钻井装备技术已经比较成熟,并且形成了系列化开发和完全国产化制造,但产品定制化多,用户特殊要求多,这样既不利于装备制造企业的生产组织,也不便于用户的设备管理和配件集中采购。目前各钻井装备企业都在积极推进标准化、模块化技术的发展。 2) 自动化、智能化发展已成定局。从钻井装备的总体发展趋势分析,结合HSE 相关要求,自动化、智能化是大势所趋。国外近年来新建的钻井平台全部配套了自动化管柱处理系统、智能司钻控制系统和云数据分析系统等,部分装备已具备了一键自动操作和无人值守作业功能。国内的海洋模块钻修机也开始逐步配套自动化管柱处理系统设备等,海洋钻井装备的自动化、智能化已全面开启。 3) 深水化发展是大势所趋。据 Global Data 统计数据显示,2018-2025年,全球海洋油气投资 60%以上分布在深水区和超深水区,全球排名前 50 的超大型油气开发项目,3/4 是深海项目,70%以上水深超过 1000m。国内目前已探明可开发的油气资源中,陆地占 42%,浅海占 67%,深海占 82%,因此专家提出,中国油气增长看海洋,海洋油气增长看深海。随着国家海洋强国战略的深入推进,以及保障国家能源安全的需要,海洋深水油气开发已成定势,海洋钻井装备的深水化发展也是大势所趋。 4) 绿色环保节能发展将不断加快。目前传统的海洋钻井装备在动力消耗、噪音震动、固废排放、地层污染等方面对环境保护带来诸多挑战,特备是墨西哥湾漏油事故、渤海湾漏油事故等对海洋生态环境造成了巨大的损害,随着国家在海洋环保和绿色发展方面出台的一系列政策,未来海洋钻井装备的绿色、环保、节能化发展步伐将不断加速。国内已经有企业在开发钻井液零排放系统、海洋固废物处理系统、海洋水处理系统相关装备。 3.2 发展建议 1) 加大科研支持力度,完善科技创新体制机制。建议国家层面应持续稳定地支持高端海洋油气钻井装备的科技研发立项,特别是海试试验、推广应用等方面,可设立专项资金,滚动立项支持。应建立健全保障海洋装备研发的体制机制,建立鼓励和激励企业开展自主创新的制度,形成面向行业内外,集 产、学、研、用为一体的开放式协同创新研发体系;建立用户单位对新装备新技术的试验应用的激励措施和免责体制,解除用户后顾之忧,鼓励其主动参与新产品推广,助推海洋装备国产化。 2) 加强基础研究和配套工业基础能力建设。应进一步加强高强度钢材、高温高压密封件、海洋防腐、震动噪音等基础性技术研究,为高端海洋装备的研制提供基础保障。要加大洋油气钻井装备设计、制造和配套产业等工业基础能力建设,加快建设国家级深水油气开发装备海试平台,为海洋新装备工业化应用提供试验依托。 3) 注重高端人才队伍的培养。应加快引进、培养一批专业水平高、创新能力强的高级科研人才队伍;培养操作技术熟练、专业技能高超的高级技能人才队伍。为高端技术技能人才提供专项资金,鼓励其采取多种形式促进科技成果转化。 4) 强化国际间交流合作。大力开展多层次、多渠道、多模式的国际间技术交流,积极参与国外标准的制修订,加强与国外高新技术企业合作,通过技术引进、技术转让、合资合作等多种形式,带动我国海洋油气钻井装备的技术进步。 4 结论 本文介绍了当前我国浅海和深海油气钻井装备的技术现状,重点对关键深水钻井装备进行了分析研究,认为我国浅海油气钻井装备技术体系已经比较成熟完善,可基本实现自主供应,但深水海洋油气钻井装备整体技术还不够成熟,特别是水下防喷器等装备技术距离产业化应用还有较长的路要走。通过研究发现,我国海洋油气钻井装备在自动化、智能化、关键核心技术、基础研究、体制机制等方面与国外存在着较大的差距。笔者认为未来海洋油气钻井装备正逐步向标准化、深水化、智能化、绿色节能化等方向发展,基于此对我国深水海洋油气装备的发展提出了几点发展建议。 深海原油的勘探与开发是一项高投资,高技术,高风险的系统工程,深海油气钻井装备的国产化任重而道远。目前,国家层面已经全面吹响了海洋油气勘探开发的号角,相信在不久的将来,在油气资源丰富的南海最深处,也有我国自主设计建造的完全国产化的海洋钻井平台作业的身影。 & u6 H# P' @' k

|