|

4 k: y% g/ T* q/ Z j* x/ I+ D' U: ]. `

发酵肉制品是以畜禽肉为原料在自然或人工条件下经特定微生物和酶的作用,加工制得的一种有独特色泽、风味及较长保质期的产品。随着发酵肉制品消费量日益增加,产生的危害因素也日渐增多。从生产到包装、从贮藏运输到零售食用,全过程或多或少伴随着物理、化学、生物等因素的危害。

' D1 Z. i% r# s% y" q- @ 上海海洋大学食品学院的谢庆超、赵勇*和国家食品安全风险评估中心的王晔茹*等人系统阐述了3类危害因素及防控措施和机制,旨在为控制和消除发酵肉制品危害因素提供理论依据。 ( m; O: y+ Z: o- U/ B2 ?

5 C1 \' e& [3 i+ }, w8 R8 Y

01

0 g! Y# ~$ @+ t7 s 发酵肉制品中的危害因素

% w. }- U/ _6 O% W  - t* f1 B: n" Y3 N! ]- t

1.1 发酵肉制品中的微生物危害 " f" g) z$ Z. P* }7 i8 G) d

传统发酵肉制品所用的微生物多为乳酸菌,不局限于单一菌种,也可能是混合菌种。发酵过程实际是以优势菌为主导,多菌种的混合发酵。发酵过程中,因微生物菌群多样性导致的产品腐败及病原菌污染是影响发酵肉制品安全的因素之一。 ( d( p, d$ W6 i

微生物群系竞争使得有益菌成为发酵过程中的优势菌,并主导发酵全过程。当原料肉初始菌量多、发酵条件不当、贮运条件不当时,易造成致病菌繁殖并影响肉制品质量安全。

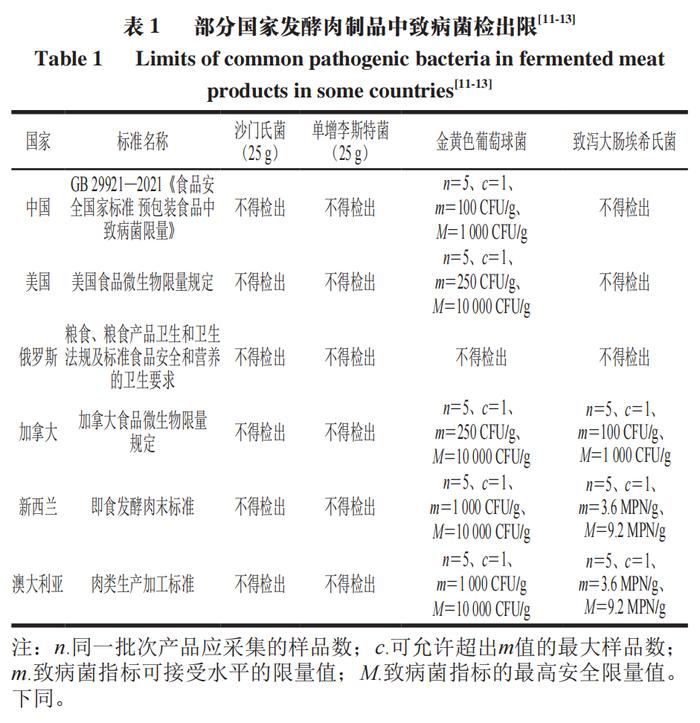

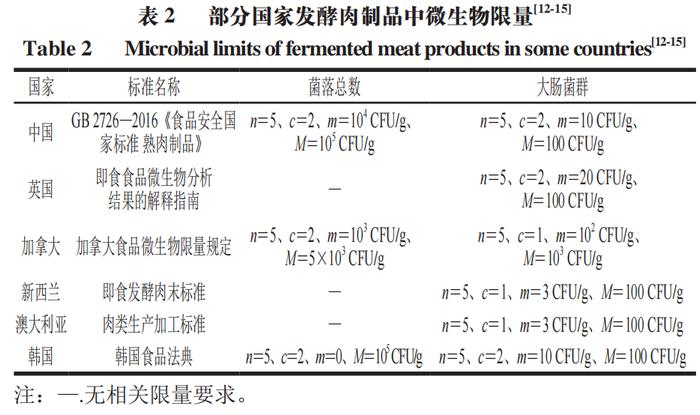

( D. [2 d Y0 ~$ n8 e9 D1 T' u 发酵肉制品易被单核细胞增生李斯特菌(以下简称单增李斯特菌)、沙门氏菌、致泻大肠埃希氏菌等细菌污染并产生肠毒素,严重危害发酵肉制品食用安全性。为保证产品安全,我国GB 29921—2021《食品安全国家标准 预包装食品中致病菌限量》明确规定了肉制品中致病菌限量标准,其附录A中说明了肉制品包括发酵肉制品。表1是部分国家发酵肉制品的致病菌检出限,表2是部分国家发酵肉制品的微生物限量。表1涉及的国家都规定发酵肉制品中不得检出沙门氏菌和单增李斯特菌,俄罗斯对致病菌检出限要求最严,4 种致病菌都不得检出。分析表1、2可知,新西兰和澳大利亚致病菌检出限和微生物限量相同。 . h+ [/ b l0 n3 I$ e0 h0 F, U

$ n7 U0 J1 r% ^, A, x  * t: Q* u% T; B+ A$ w# B; F; O

1.2 发酵肉制品中的化学性危害 . W6 F( s, P, _$ @

1.2.1 生物胺 ! C9 P$ a4 j3 F

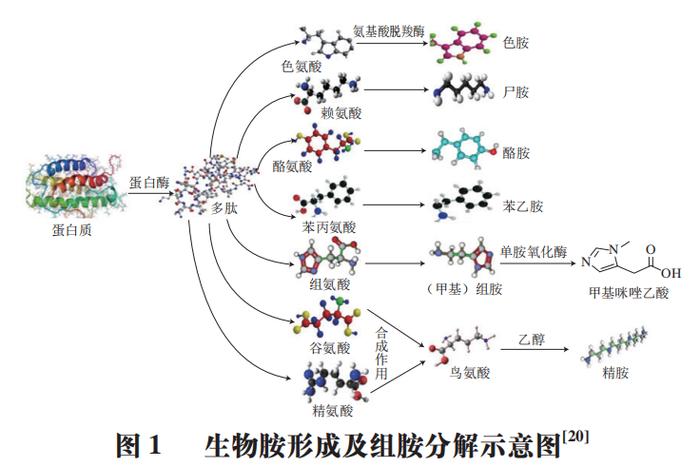

生物胺具有生物活性,且无挥发性、热稳定性强,大多存在于动植物及人体中,按结构分为芳香族(酪胺、苯乙胺)、杂环族(组胺、色胺)和脂肪族(腐胺、尸胺、精胺)。在氨基酸脱羧酶作用下,氨基酸脱去α-羧基生成生物胺,其中组胺在单胺氧化酶作用下生成甲基咪唑乙酸(图1)。 - ?; h3 R( [+ b) u, ^& u# |

/ @" R; _: S. g6 F* a) k

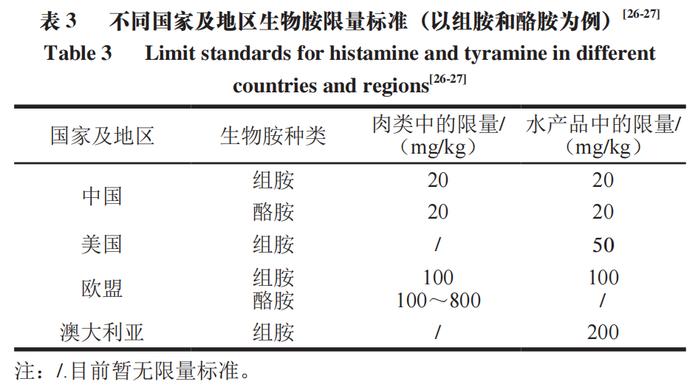

生物胺有一定生理功能,但体内积累多就会引起危害,如血管膨胀引发高血压、头痛,造成呼吸紊乱、心悸、腹泻等症状,严重时导致死亡。生物胺中,组胺毒性最大,过量组胺引起神经性中毒;酪胺毒性次之,过量引起头痛、高血压等症状;尸胺和腐胺自身毒性小,但能抑制代谢酶活性,增强人体不适症状。为控制生物胺的摄入量,各国及地区相继出台食品中生物胺的限量标准,但没有国家明确提出关于发酵肉制品生物胺总量的限量标准。GB 5009.208—2016《食品安全国家标准 食品中生物胺的测定》中规定了肉类中9 种生物胺的各自检出限。不同国家和地区生物胺限量标准见表3。

' F& c$ e( \% f, g, S0 s  2 K/ B t0 B3 c0 L: ^8 C9 R0 U7 b

1.2.2 兽药残留

^" p+ J) H8 o. a0 I 原料肉是发酵肉制品兽药残留的最主要来源,兽药残留也是发酵肉制品的主要危害之一,食用有兽药残留的发酵肉制品会对人体健康产生不良影响。分析2018—2020年国家市场监管总局发布的食品抽检不合格数据可得,不合格食品中兽药残留占47.34%,在畜禽肉及副产品(共89 批次)中占14.45%。兽药违法违规使用、滥用现象依然存在,残留的抗生素会破坏肉类发酵过程并增加人体食用过量抗生素的风险,因此发酵肉制品相关生产企业要加强对原料肉的来源追溯,索票索证,检验检测兽药残留方可验收。

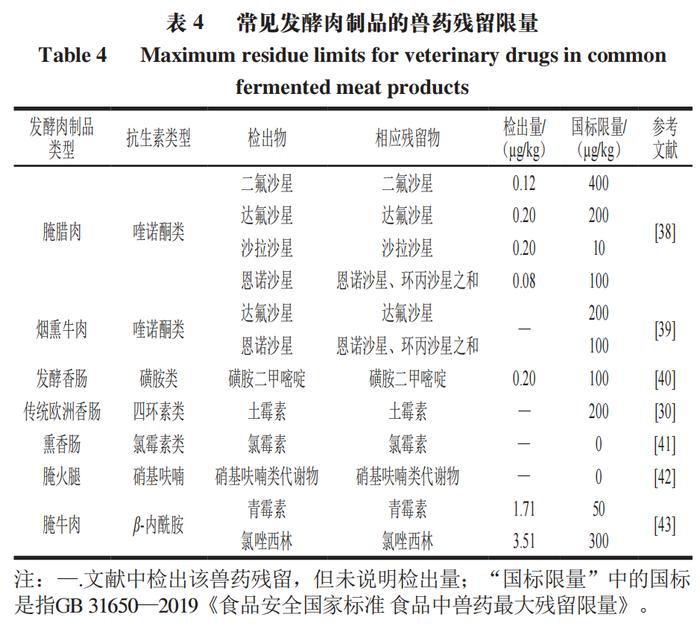

9 L+ C L1 r, n, ?5 ~8 D# J 残留物通过食物链富集进入人体,并在蓄积后产生毒性,引发慢性中毒、细菌耐药性、致命性过敏反应。磺胺类抗生素是合成抗菌药之一,是除青霉素和四环素外的兽药第三大抗生素。大环内酯类是一种具有12~16 个碳内酯环的抗菌药物,如红霉素和阿奇霉素等。治疗动物疾病的主要抗生素是四环素类,β-内酰胺是产销量最多、发现最早、在原料肉及肉制品残留中检出次数最多的抗生素。常见发酵肉制品的兽药残留见表4。 % O( x+ A& }) e) X: N0 K; W- }

) x: }2 q4 f7 \# f- v7 N5 ^ 1.2.3 硝酸盐和亚硝酸盐

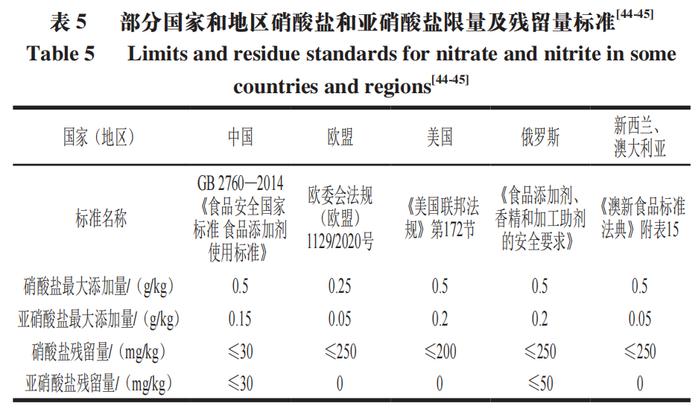

. y% F/ \( R5 {+ ]- j3 a 防腐剂、风味调节剂、酸化剂、抗氧化剂、着色剂和多聚磷酸盐是发酵肉制品常用的食品添加剂。生产发酵肉制品可通过适当添加硝酸盐和亚硝酸盐降低肉毒杆菌危害,常作防腐剂和固色剂使用。过量亚硝酸盐易造成中毒,甚至致癌。我国在硝酸盐/亚硝酸盐限量标准上严格且统一。以发酵香肠为例,部分国家及地区对于这类产品硝酸盐和亚硝酸盐限量标准如表5所示。

' |- c5 Z# ~ a3 x7 {( ^

0 ^& J2 J! Q. h& `8 n% W 1.2.4 亚硝胺 6 U2 y( f& I) d$ _) K

蛋白质代谢生成胺类化合物,胺类化合物在适宜条件下生成亚硝胺,亚硝胺在细菌还原酶的作用下被还原成亚硝酸盐。King等发现大肠杆菌、葡萄球菌、芽孢杆菌等细菌能还原硝酸盐,其还原产物亚硝酸盐与胺类化合物生成亚硝胺。亚硝胺能致畸、致癌、致突变,毒性极大。已知的300多种亚硝基化合物大多数都致癌。为此,GB 2762—2017《食品安全国家标准 食品中污染物限量》明确规定N-二甲基亚硝胺限量为3.0 μg/kg。 t8 u# @- V3 [8 B) q/ r! q

1.3 发酵肉制品物理性危害 / K! l; u1 M3 ^' R

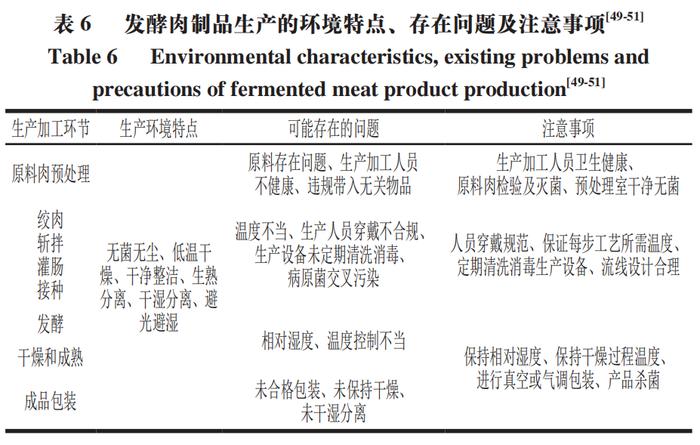

原料肉可能带有病原菌、毛发、虫类躯壳尸体、金属碎片、木屑等,生产过程中人员违规带入不相关物品、人员穿戴不合规等多方面都会导致交叉污染。物理性危害主要来源于原料及生产加工过程,因此要严格管控和挑选原料,严格执行生产规范,严格要求人员健康卫生。根据发酵肉制品普遍生产流程总结了加工环节、环境特点、存在问题、注意事项等,如表6所示。 6 v" c5 ~0 T. ^4 ^9 J9 g+ M+ b$ Z$ @

. R. n% |3 T/ }9 J 02 - Q0 B; R4 G }1 M1 s" D5 [

发酵肉制品危害因素的防控措施及机制 : o/ e* A4 z. y0 M) X

1 C" ~/ T/ K8 F

2.1 生物防控

7 u4 p J; B$ u( N0 z 发酵肉制品中微生物遇到的生存压力包括生产过程压力(例如乳酸菌发酵产生的酸性pH值)、细菌素以及盐浓度增加引起的渗透性压力。细菌素由发酵的细菌产生,可作外源防腐剂添加。另一方面,因微生物对环境压力具有高度耐受性,可在发酵肉制品中生存。 $ y/ R) q+ V3 D

发酵剂是促进肉制品发酵的微生物培养物,乳酸菌、霉菌、球菌、酵母菌等都可作发酵剂。肉用发酵剂耐酸、不产生H2O2、不具有氨基酸脱羧酶活性,对致病菌有拮抗作用。乳酸菌可用于减少发酵肉制品中的不利微生物群,并可作天然食品防腐剂。霉菌可作为天然抗氧化剂,既能控制水分、阻止肉制品表面产生硬壳,又能通过霉菌自身耗氧,防止产品氧化。有研究表明肉制品中乳酸菌生长通过竞争养分和生存空间而干扰腐败或致病细菌生长。霉菌和酵母菌用作表面发酵剂有助于提高产品安全性,但目前对微球菌、酵母菌和霉菌提高安全性的作用机制的研究较少。

$ g3 k5 O3 w* j( [ i 肉制品发酵过程中,发酵剂作用导致pH值降低,盐的作用使水活度下降,细菌素也有一定影响,食源性致病菌在此条件下数量降低。

$ I4 j, S& g9 A6 F

9 J' p% j1 L! W; [$ J8 I 杨慧轩等总结的乳酸菌抑菌作用机制(图2)主要有:1)释放H2O2破坏细胞屏障,这与Laranjo等发现结果一致;2)产生的有机酸以未解离形式在细胞膜上扩散,质子动力消散,破坏细胞结构;3)产生的细菌素也能抵抗细菌侵害,提高产品安全性。 ( b' j% d# M8 }. B8 U

2.2 化学防控 " ~9 f) E2 x3 t7 F7 x) L

2.2.1 生物胺防控

- T% b$ t% t! a9 O 涂抹、浸泡或添加一些化合物(糖类、食盐等)、食品添加剂或天然活性物质(如乳酸链球菌素、茶多酚等)为生物胺防控的其中一种方式。此外还有以下抑制生物胺的方法:1)发酵菌群结构改良;2)降低氨基酸脱羧酶活性;3)增强生物胺降解。氨基酸是形成生物胺的关键因子,减少游离氨基酸含量可有效遏制生物胺合成。些微生物不仅对发酵有益,还可降解生物胺,可从源头抑制生物胺。还可通过优化生产工艺条件、改进加工处理方法等抑制生物胺。 0 B& _% p) j0 k$ G1 ^' V6 ^

2.2.2 兽药残留防控

! l6 w: G& K8 ` 目前,对于兽药残留防控大多还停留在法律法规、体系建设、制度模式上。近年来兽药代替研究发展迅速,蔡丙严等研究发现野大黄含药血清具有显著的抑制猪繁殖与呼吸综合征病毒活性,有望作为抗生素进行开发。耿世晴研究了14 种中药抗猪繁殖与呼吸综合征病毒的作用,发现鱼腥草、虎杖抗病毒效果最好。

3 F" V0 s% [/ X& E( o 2.2.3 硝酸盐和亚硝酸盐防控

: d s6 @* g- U" x+ q, o 通过添加硝酸盐和亚硝酸盐可达到呈色、抑菌、改善风味、抗氧化等目的,但过量添加会产生如1.2.3节所述的危害,因此对硝酸盐和亚硝酸盐的防控也显得十分重要。除食材替代方法外,生物方法也较为常见。研究发现乳酸菌除具有防腐、加强营养、赋予产品芳香风味及良好口感的作用外,还有降低亚硝酸盐、提升发酵肉制品品质与安全的特性。 5 M; k/ o+ x# p

2.2.4 亚硝胺防控

* G) F9 z: s! c. u 目前常见的亚硝胺控制措施有:减少发酵过程中亚硝胺及前体物质含量;阻断亚硝胺合成途径;促进亚硝胺生物降解。 2 `7 H* ~+ y+ n

2.3 物理防控

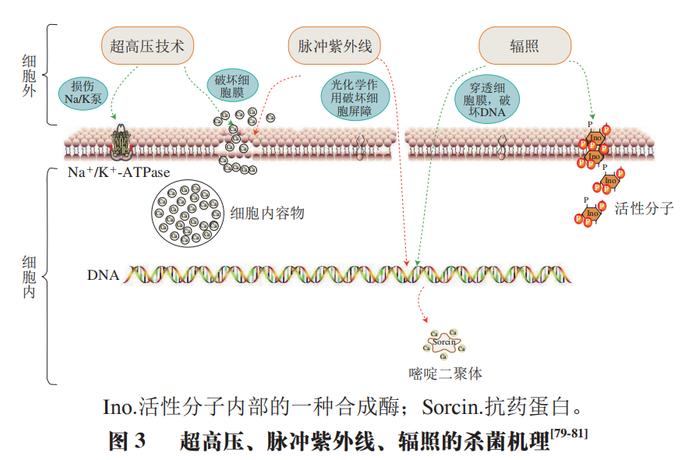

# ?, i" m/ e' X; P: z/ M 上述的生物和化学防控方式虽然会使致病菌或有害化学物含量有降低,用物理手段杀灭微生物,特别是食源性致病菌,也是不可或缺的。消除生物危害、物理危害的物理方法主要有超高压、脉冲电场、辐射等,其微生物杀菌机理如图3所示。

- M, o5 @9 v$ p

b- u' a" `' X5 g 2.3.1 超高压 ' y; N4 e7 V: F' `0 [

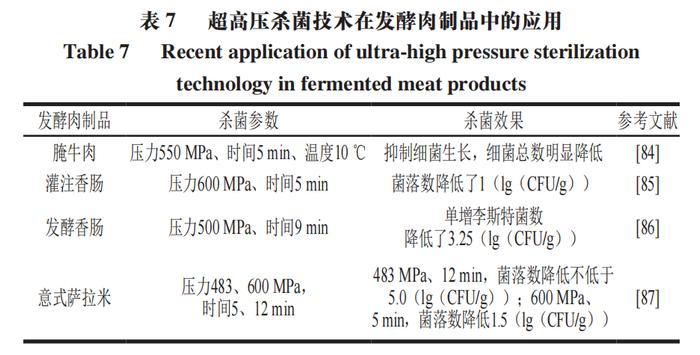

超高压技术在灭菌的同时,也能更好地保持食品风味、营养成分、生物特性,延长保质期,是一种新型的非热杀菌技术。但其使用成本高、耐压性要求高等特点限制了该技术的广泛应用。有研究表明,细胞形态结构损伤、细胞膜通透性增大以及膜上Na

% R% ?! k* o& s) a, h" \7 H$ { + /K + -ATPase失活,是超高压杀死致病菌的重要原因。除产品灭菌外,生产加工前对原料肉进行超高压处理还能提高最终产品的嫩度。表7总结了超高压杀菌技术在一些发酵肉制品中的应用。  ) X v1 }; C) d1 P' C2 \

2.3.2 脉冲紫外线

' { w% p0 X$ i* v# { 脉冲紫外线是新兴非热加工技术之一,由瞬时、高强度的脉冲光(10

1 h5 o2 a5 h4 i( W -3 ~10 2 ms)组成,富含紫外线,可用于食品杀菌。除用于食品杀菌,脉冲紫外线在生产车间、设备定期紫外杀菌方面也起着重要作用。 脉冲紫外线杀菌机制包括以下3 个方面:1)光化学变化,经脉冲光照射,微生物DNA吸收紫外波能量,结构变化甚至裂解生成胸腺嘧啶二聚体,细胞分裂受阻,无法完成新陈代谢导致细菌死亡;2)光热作用,经照射后光子与其中物质碰撞温度升高,从而使细菌细胞壁破损,胞内物质蒸发,细菌生理活性降低;3)光物理作用,由于光热作用产生的水汽以及光的瞬时穿透性而导致细胞壁结构破坏,细胞内其他成分受损,使细菌失活。 2 t3 ?9 O8 i ~8 X& [* U

2.3.3 辐照

1 w i: j# M2 O& } 辐照是利用一定剂量波长极短的电离射线照射杀死微生物从而达到保鲜、保藏效果的杀菌技术。有研究表明辐照通过杀死发酵肉中微生物、钝化酶活性来减少生物胺的产生。杀菌机理分为两个方面:一是抑制DNA合成和细胞分裂,破坏微生物DNA;二是辐射会与被辐照的基质之间产生活性分子,活性分子会损害细胞,最终导致细胞死亡。由于研究不全面、技术争议等问题使这项技术发展严重受限。

9 |/ c" B$ c+ h 2.3.4 包装方式 ( Y( X4 Z& i- X- v$ l

真空包装是最常见最简便的包装方式,可用于成品包装。随着技术进步,气调包装技术也逐渐兴起。 1 F* H; d0 |7 I: o! Z' X/ D& P

2.3.5 等离子体及其活化水 ( G* b. m* k9 f2 I' f: I! X, N2 r

等离子体是不完全电离的气体介质,其灭菌机理主要是在放电过程中产生的带电粒子和高能电子的物理破坏作用。除有效杀菌外,等离子体及其活化水还可防控化学危害。 $ `/ {) j9 J; J w! E

03

+ }, P/ B# d" w8 o- b 结 语 4 A2 [2 H v- x# |+ f3 N

; c p- k+ m: O2 y3 R

本文系统阐述了发酵肉制品中生物、化学及物理危害及其防控措施和机制,但在发酵肉制品危害防控方面还有许多问题亟待解决,主要体现在以下几方面:1)质量标准更新滞后,产品标准缺失,危害监测体系构建不完善;2)目前对防控措施及机制方面的研究仅限于单一危害因素,还没有关于多种危害因素交互的防控措施和机制的研究;3)防控过程涉及到的化合物、微生物种类众多,尚未完全确认防控措施的专一性和目标性;4)防控机制之间是否相互影响及其作用尚未明确,如发酵剂和食品添加剂之间的影响、物理杀菌和发酵剂之间的影响。 & @' }: [' q: h5 A, E, Y

发酵肉制品生产过程中,要保证物料来源的安全性和生产过程的卫生,以防止交叉污染致使产品中残留病原微生物。对原料肉和家禽细菌污染的经常性检测是预防动物源传染病的有效措施,同时对发酵肉制品进行微生物风险评估也至关重要。致病菌及有害化学物质对人体造成的健康伤害是全球主要的公共健康问题,一些人畜共患病的传播更会给人们带来重大健康风险和经济损失。防控过程涉及到食品研究的多个领域,通过收集、整合相关研究数据,利用数据整合模拟方法可以更好地了解防控过程的机制。可利用基因修饰学修饰发酵剂中的致病菌抗性基因,利用基因编辑学强化发酵剂中微生物作用,或敲除不良基因,使产品得到优化。关于建立与模拟防控过程中相关微生物的动态变化及最终状态,也是今后的研究重点之一。 & }5 g# E6 x1 K8 p5 N* `

本文《发酵肉制品中的危害因素及防控措施研究进展》来源于《食品科学》2023年44卷19期230-238页. 作者:谢庆超,王子,李银辉,刘海泉,白莉,王晔茹,赵勇. DOI:10.7506/spkx1002-6630-20221022-226.

' v: Y- t8 m/ H; a( t1 r. ?: b

2 F2 ?. q1 R" v& O& t, ^ o4 g! E" Y. ^

! ?: n% ]& l3 ^

2 ]0 ]3 t6 t6 m! }6 ^, r1 N ?( W1 K8 l9 @$ [) K0 n

) m8 }9 ~/ Z& S

3 R* K- Z' G- @ d3 v# h0 N1 V9 }" R C" i9 V3 J) b' N8 J# [$ G8 P

1 {; ?/ r) z+ g# Q3 K

' P( S* V" G" ?( d' w C W

7 e! U9 `2 S- l |