|

& z+ F, j& w& \, ?0 @" |7 v 原标题:(一)建模与仿真技术进展 l 航空航天应用中热交换器的3D打印 8 b1 e% `. d5 l2 _, b5 u7 L

7 k" a" I8 O- D

热交换器的热学问题非常复杂且难以解决。因此,需要进行许多尝试和努力来实现能够表现出更高效率和环保性能的轻质、经济高效的换热器。这些用于热交换器设计和开发的传统方法既耗时又昂贵。特别是 CFD 仿真,已成为一种经济高效的方案,可在换热器 的设计阶段提供快速解决方案。CFD软件用途广泛,可用于预测换热器的性能、识别潜在问题的区域以及优化换热器的设计。市场上存在许多建模软件可用于热分析,并且已经开展了大量工作来研究和分析模型的行为,以预测和优化换热器的热交换性能。

/ v2 }8 [3 m/ [- t) S3 v 结合《Additive manufacturing of heat exchangers in aerospace applications: a review》这篇论文,3D科学谷将分享航空航天应用中热交换器3D打印的建模与仿真技术进展。

" g$ n0 R) { \9 O 用于航空发动机的传统换热器 4 k- O9 X. N/ P5 K- z

# a0 U6 W! d9 z& f+ Z- M5 V, M © Meggitt Plc.

: m& @( Y* Q- X" ~' l; c+ Q2 H 根据3D科学谷,长期以来,传统的建模方式和无法实现复杂几何形状的制造工艺,制约着热交换器设计与效率的突破,而面向增材制造的高性能复杂几何结构,以及高强度铝合金3D打印材料,为热交换器设计的突破带来了新的可能性。 , h) ]! z: o1 m; h! _# C

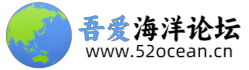

使用优化设计3D打印生产的新型换热器。a) 3D打印的换热器(© Mott Corporation ),b) 3D打印的整体式换热器(© Stratasys ),c) 新一代传热组件(© Hyperganic)。

$ `" A4 _( K( f) d2 S

; {" o, k2 l2 T, t /现状及未来方向 : i2 Y5 T1 |- A* U& W% ?4 u" t, _

换热器的CFD模拟中最重要的挑战之一是准确预测流场,通常是湍流和三维流场。另一个挑战是准确预测传热率。换热器 中的传热速率受到多种因素的影响,包括流动条件、几何形状和流体特性。商用软件使用不同的方法来求解控制这些属性,但预测所有因素并不总是可以实现,并且可能导致换热器属性预测出现错误。 ) S( {7 P% S+ u3 _4 ~# F0 ^

过去二十年来,人工智能(AI)在控制系统中的使用变得越来越重要。基于人工智能的技术可用于提高控制系统的性能,使其更加高效和可靠。还可用于开发传统方法无法实现的新型控制系统。人工智能和计算机科学模型,例如机器学习,可用于研究热交换器的性能,避免实验和耗时的计算方法。这些方法能够做出准确的预测并且相对较快,使其成为工程师的宝贵工具。

2 p* D3 S* i% y* m% I © 3D科学谷白皮书 ! x2 f- G* x' j A

6 b+ ?* w" }, Y1 h

利用人工智能技术和机器学习来预测和控制换热器的性能是一个有前途的研究领域,有可能改善换热器的设计、操作和效率。大量研究正在使用人工智能(AI)技术来预测和控制换热器的性能。人工智能技术可用于开发模型来预测换热器在不同操作条件下的性能。大量的信息可用于优化热交换器的设计并提高其效率。还可用于开发控制系统,自动调整换热器的运行条件,以确保它们以最佳性能运行。

. w4 Z; V. t* Z+ c1 | © 3D科学谷白皮书

4 x$ n4 W2 a. C9 M$ z9 f

- f( |2 _# Y4 `4 K; L3 o& X

换热器建模和仿真的最新技术正在不断发展,新的模型和算法不断被开发和更新,以实现对热设备性能的更准确和详细的预测,并简化换热器中流体流动和传热的仿真工具。

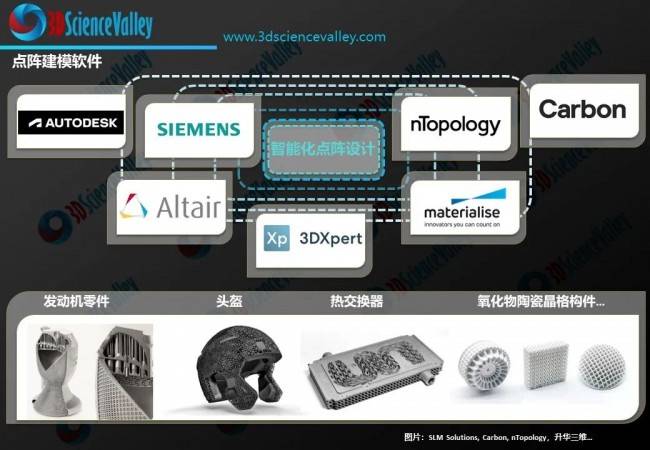

+ `9 U9 K3 i! C /增材制造领域的热管理优化工具

2 f& T" I, R. [- j3 v9 E AM-增材制造技术的引入增加了拓扑优化和仿真软件等软件工具的使用,以增强换热器的散热性能。其结果是一种结构设计能够承受运行阶段施加的负载,最大限度地减少零件所需要的材料。拓扑优化和CFD软件被引入到高性能、轻型和多功能结构的设计阶段,目前广泛已经被应用于航空航天、汽车等领域的增材制造零件设计。

) n5 x6 ~9 Z4 d$ Y$ h' e9 I 拓扑优化结构通常具有复杂的几何配置的特点,因此,传统工艺(例如机械加工、铸造)不适合其制造。增材制造能够实现轻质结构的自由设计以及一步步制造高度复杂的内部几何形状,这是传统制造方法难以或不可能实现的,不过由于存在典型的增材制造缺陷,例如气孔和缺乏熔合,为了使增材制造成为工业用换热器的可靠制造方法,仍需要克服重大工艺限制。 3 B( l( I$ P+ G9 U# m6 q: h

拓扑优化的使用有可能对热交换器 (换热器) 的设计产生重大影响,为提高换热器应用中的效率和性能提供了超越传统制造方法所能实现的机会。换热器优化的主要目标是最大化热效率和最小压降,同时保持紧凑的尺寸和重量。此外,近几十年来,更强大的有限元和计算流体动力学(CFD)的软件允许引入一些方法,这些方法与拓扑优化一起保证了换热器设计优化的整个决策阶段的整体性。

. Z3 s+ b8 u$ d+ G2 ?- E 形状和特征优化算法的应用使得换热器的设计过程直观,有助于研究最佳解决方案。遗传算法旨在通过在遵守设计约束的同时最大化总表面积来提高热效率。这种算法新开发的换热器 的几何形状超越了传统制造方法的限制,并可以通过L-PBF基于粉末床的金属熔融3D打印技术来完成,材料选择铝合金。通过将增材制造的换热器与商用的传统方法制造的管状换热器进行比较,实验分析表明新优化的换热器的整体性能有了显着改善。

$ b8 Z( y6 S* e" i! K. K4 g © 3D科学谷白皮书

; p$ j/ i1 c" M6 {

# t b) L) P* Z6 q8 F

此外,与专为实现更高传热效率而设计的管壳式和钎焊板配置等传统热交换器相比,优化后的3D打印换热器表现出增强的性能。性能的增强可归因于其内部架构,这是使用传统设计和制造方法无法实现的。

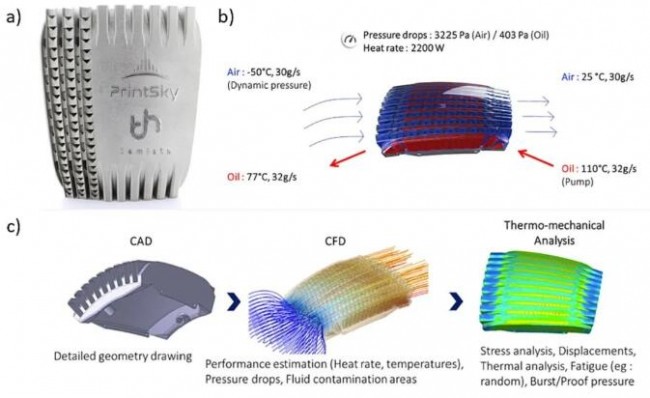

v- r1 L2 _# A E- o( H+ l$ S0 A7 d 由Temisth、AddUp和 Sogeclair开发的一个典型案例代表了3D打印的突出优势。该项目 通过CFD模型研究紧凑型空油换热器的拓扑优化组件的热效率,所选材料为 Inconel 718,这种材料比铝合金等其他合金更重且导电性更差。通过增材制造这种材料如何能够创建排除泄漏缺陷的薄壁特征来证明3D打印的合理性。

; S9 x; A- [8 p8 e 图:新型换热器 的拓扑优化和 CFD 分析。a) 增材制造的部件;b) CFD 分析的边界条件;c) CFD 数值方法的各个阶段。

1 p$ F$ Q* l# n

9 K9 } M2 g+ a6 Z" W8 ^$ C- v

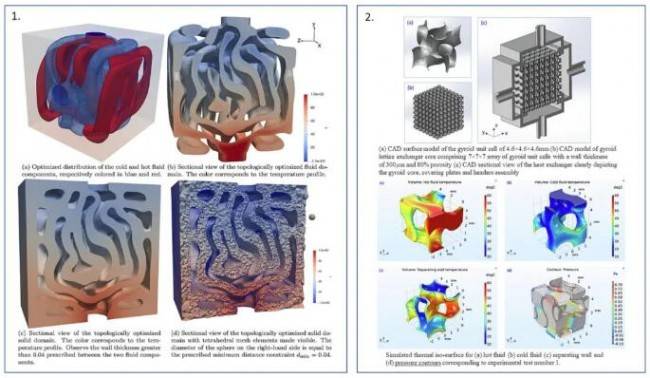

另外一个典型案例(如图所示)制造并测试了使用陀螺晶格结构的新一代液-液换热器,以证明增材制造能够创建以薄特征为特征的复杂几何形状。 2 k+ Z" A% N5 I# F( z" W

图:新一代优化 换热器 的热方面优化分析示意图

" H% w F: }2 r" V' Z; y

. B$ h( ?" `4 D6 T; c+ [

换热器经证明具有防漏性能,凸显了 AM-增材制造工艺生成厚度为 300 μm 的薄壁的可行性。此外,与传统的 换热器 相比,新设计的热效率显着提高。返回搜狐,查看更多

* j$ D* L5 F; n1 }. r2 i) y

5 o9 b5 N/ Y9 G" j& p 责任编辑:

8 d2 W; C$ i+ q2 N1 B6 @: _

( C4 ?& S; Y5 s% a9 Y5 m- i. \0 Y& y; l1 U" k

, d" b+ ]3 b: J Q

* R( r7 `# v8 R/ [; C4 C |